Fabricación

Funcionalidad del Módulo Fabricación

Con el módulo de fabricación de Flectra podrá administrar sus operaciones de ensamblaje o fabricación, así como programar órdenes de fabricación y de trabajo automáticamente.

El módulo de Fabricación tiene flexibilidad de definir pre-configuraciones como lo son los productos, lista de materiales y hojas de ruta, esta app le proporciona una interfaz de usuario productiva al trabajar con listas, calendarios, o diagramas de Gantt para consultar la información. Podrá planificar las órdenes de forma secuencial desde la vista lista, supervisarlas desde la vista calendario, o visualizar el diagrama de Gantt de los procesos de fabricación y realizar cambios sobre el mismo en tiempo real interfaz de usuario.

Administre listas de componentes, planifique órdenes de fabricación de forma eficiente y automatizada, supervise órdenes de trabajo. Usted puede programar las órdenes de fabricación y las órdenes de trabajo automáticamente en función de sus reglas de abastecimiento, cantidades previstas y demandas dependientes (corresponden a la cantidad de componentes o piezas requeridas para la fabricación de alguno de los componentes que se ensamblarán en el producto final), además compruebe la disponibilidad de los recursos y solucione los cuellos de botella. Identifique rápidamente los recursos necesarios y los cuellos de botella para asegurar que su producción cumple con la programación de las fechas de entrega.

Una lista de materiales es la documentación de la materia prima utilizada para fabricar un producto y otros componentes necesarios para el proceso. También puede incluir las instrucciones de fabricación. Normalmente, las listas de materiales se muestran de forma jerárquica, es algo que no podemos ignorar, representan algo vital para nuestro negocio y necesitamos administrar la lista de materiales para comprender sus componentes. También nos ayudará a echar un vistazo a la forma en que podemos ensamblar los componentes. Es muy importante para nosotros generar una lista de materiales precisa. En ocasiones, una lista de materiales incorrecta puede detener la producción.

Podemos considerar la lista de materiales como la fuente clave que nos informará sobre los materiales utilizados para la finalización del proceso de fabricación. Con la ayuda de una lista de materiales, podemos echar un vistazo a los componentes, así como los detalles de la cantidad del componente utilizado para completar la producción en diferentes etapas.

¿Cómo dar de alta un producto de fabricación?

El módulo de Fabricación le permite automatizar tareas muy agotadoras: el papeleo, los registros de inventario, la entrada de datos, los cálculos, las órdenes; todas estas necesidades las puedes cubrir con la aplicación de un módulo.

Para dar de alta un nuevo producto para fabricar diríjase a Productos >> seleccione el botón Crear. En la parte superior de la ficha, a mano izquierda tenemos un recuadro que permite la opción de añadir una foto al producto.

Continuamos hacia la derecha y tenemos el apartado Nombre del producto, donde añadiremos el nombre, y debajo del nombre marque las casillas:

- Puede ser vendido

- Puede ser comprado.

Estas dos opciones son necesarias para distinguir si se trata de un producto que usted puede vender o se trata de un producto que usted puede comprar.

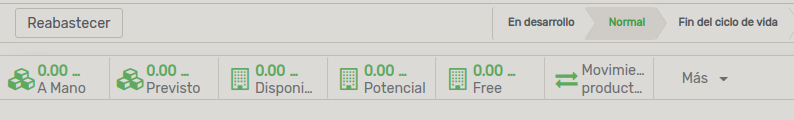

A mano derecha tenemos diferentes campos en forma de cuadrados con iconos en su interior que añaden información adicional como:

A mano: Muestra la cantidad de productos de los que disponemos a mano.

Previsto: Muestra la cantidad de productos que tenemos en espera de recibir.

Movimiento del Producto: Muestra un listado con los movimientos logísticos que hacen nuestros productos a lo largo de la actividad.

Reglas de abastecimiento: Permite ver las diferentes maneras y condiciones que fijamos para abastecernos.

Rutas: Refleja las rutas que va a seguir nuestro producto desde que sale del almacén hasta que llega al punto de venta.

Unidades (Vendido): La cantidad de productos que hemos vendido.

Activo: Permite ver el producto en la lista de productos. Si pinchamos se nos marcará como Archivado y el producto no aparecerá en la lista, pero no ha sido eliminado.

Lista de materiales: Permite ver la lista de productos categorizados como materiales para su fabricación.

De primeras, si no tiene marcadas ninguna de las dos opciones mencionadas, nos encontramos con los siguientes menús:

- Información General

- Variante

- Inventario

- Contabilidad.

Información General

Tipo de producto: Ofrece diferentes opciones para clasificar nuestro producto como Consumible, Servicio y Producto almacenable.

Categorías: Con una pantalla desplegable proporciona las opciones de seleccionar una categoría o crear 1 desde 0. Estas categorías permiten agrupar productos diferentes.

Referencia interna: Nº de referencia para nosotros.

Código de barras: En caso de asignarle un código de barras al producto seleccione esta opción.

Precio de venta: El precio al que se venderá el producto (en €) a los clientes.

Impuesto: Tipo de impuesto al que va sujeto el producto que vendemos.

Costo: Lo que cuesta adquirir el producto (en €) a nuestros proveedores.

Compañía: Añade la empresa que adquiere el producto para su posterior venta.

Unidad de medida: Establezca si el producto depende de unidades como los litros, centímetros, unidades para manejar en su venta.

Unidad de medida compra: Establece si el producto depende de unidades como los litros, centímetros, unidades para manejar en su adquisición.

Notas internas: Información que podemos rellenar a la que sólo nosotros podremos acceder.

Fabricante: El encargado que superviso la fabricación del producto.

Nombre de producto del fabricante: el nombre del producto que se fabricó.

Código de producto del fabricante: La clave única del producto fabricado.

URL de producto del fabricante: dirección web del producto.

note

Al igual que en la vida real, se diferencia entre productos y servicio. Hasta aquí casi cualquier ERP tiene esta posibilidad. Pero (según qué módulos tenga instalado) tiene la posibilidad de escoger entre productos almacenables o consumibles.

¿Para qué se utiliza cada tipo de producto?

Servicio: se trata de un producto para identificar un trabajo vendido o comprado. Flectra permite la facturación automática por servicio o por coste en horas de servicio.

Consumible: Es un producto del que no se gestionan almacenes. Flectra siempre supondrá que hay suficiente stock. Habitualmente, ser trata de productos que son de uso interno y que no forman parte de la línea de producción de la empresa: material de oficina, material diverso de producción, etc. Aunque también se suele identificar como consumibles, mercancías de la que no queremos tener controlado el stock.

Almacenable: Se trata de productos de los que si desee que Flectra gestione stock y almacén. Son ejemplos típicos las mercancías para ser revendidas y los productos involucrados en fabricación o manipulación (materias primas y productos resultantes). Este tipo de producto va ligado a la aplicación de Almacén (lógicamente, si no se tiene almacén no se podría Gestionar el stock de los productos).

Variantes

Le permitirá añadir variantes del producto en función al color y otros atributos que seas elementos diferenciadores de un mismo producto.

Inventario

Operaciones: Donde puede marcar si el producto está "Bajo pedido" y establecer el Plazo de entrega del producto en días.

Logística: Donde puede establecer tanto el peso como el volumen que ocupa el producto. Incluye el apartado Responsable, donde marcar el encargado del producto.

Trazabilidad: Permite establecer cómo se seguirá los movimientos del producto, si por medio de lotes o que cada uno tenga un número de serie único.

Empaquetado: Le permite añadir las diferentes maneras que tenemos de empaquetar su producto.

Descripción para recepciones: Información adicional en los albaranes de entrega.

Descripción para Transferencias Internas: Información adicional en las órdenes de transferencia interna.

Contabilidad

Si está marcada la casilla de Puede ser vendido se desbloquea el apartado Ventas y se le habilitara las siguientes opciones para configurar:

Facturación:

Re-Invoice polity: Permitiendo si no utilizarlo, si a costo o a precio de venta.

Política de factura: Para establecer si es por cantidades pedidas o por cantidades entregadas.

Opciones: Le permite agregar productos opcionales que se pueden vender o comprar con el producto base o como complemento de otro producto.

Precio: Le permite agregar tarifas al producto como descuentos por pronto pago.

Descripción para clientes: Contenido adicional que aparecerá reflejado en el pedido de ventas del cliente.

Aviso cuando vende este producto: Recibimos un mensaje cuando se venda nuestro producto.

Si tiene marcada la casilla de Puede ser comprado se desbloquea el apartado Compra y se le habilitan las siguientes opciones para configurar:

Incluye la opción de establecer el impuesto que aplican los proveedores para calcular el costo de adquisición.

Le permite ingresar los proveedores.

Una vez completado todos los campos en Guardar y el producto registrado y listo para su posterior uso.

¿Cómo crear una lista de materiales?

Una lista de materiales es una herramienta de gran utilidad en la fabricación de algún producto, ayudan a documentar de la materia prima utilizada para fabricar un producto y otros componentes necesarios para el proceso, como las instrucciones de fabricación.

Con la ayuda de una lista de materiales, podemos echar un vistazo a los componentes, así como los detalles de la cantidad del componente utilizado para completar el proceso de producción de algún producto.

Es muy importante generar una lista de materiales precisa. En ocasiones, una lista de materiales incorrecta puede detener la producción.

- Para crear una lista de materiales diríjase en el menú en Productos >> Lista de materiales, seleccione la opción Crear.

- Seleccione dentro del menú desplegable el producto que desea fabricar.

- Ingrese la cantidad de productos que se van a fabricar cuando se seleccione esa lista de materiales.

- Seleccione el tipo de lista de materiales, pueden ser diferentes tipos de productos. Por ejemplo, podría ser para fabricar un producto, para kits o para subcontratar.

En la parte inferior se encuentra los siguientes apartados, Componentes, Operaciones, Subproductos y Varios.

En la pestaña Componentes, agregue los componentes haciendo click en Agregar línea. Seleccione los componentes utilizados para la producción y la cantidad de componentes utilizados. En la columna Cantidad ingrese la cantidad de componentes utilizados para fabricar una unidad del producto terminado.

En la pestaña de Operaciones le permitirá asignar las operaciones correspondientes. De clic en Agregar Línea y a continuación se abrirá una ventana emergente que le permitirá configurar los datos de la operación como son:

- Nombre de la operación

- El centro de producción

- El cálculo de duración

- Añadir una hoja de cálculo (PDF/Presentación de Google/Texto/

- Workorden Instrucctions and Checklist

En la pestaña de Subproductos le permitirá añadir otros productos a esa lista de materiales. Para esto de clic en Agregar Línea seleccione el producto y la cantidad.

En la pestaña de Varios, seleccione la regla de consumo que deseas manejar en la cantidad de materiales que consumes. En Consumo Flexible define si puedes consumir mas o menos cantidad de componentes de lo que tienes definidos en el BoM(Lista de materiales), selecciona entre las opciones: Permitido, Permitido con advertencia y Bloqueada.

Estructura y Costo

Una vez definidos los parámetros antes mencionados de la lista de materiales, usted puede consultar el costo de producción que representa la fabricación de dicho producto. En la parte superior seleccione la opción Estructura y Costo muestra la lista de componentes y cantidades especificados en la lista de materiales, así como los costos que se requieren para su fabricación.

Esto nos ayuda a tener una idea más acertada sobre su costo de producción, permitiendo llevar un mejor control de gastos e ingresos requeridos en cada producto.

¿Cómo crear un orden de producción?

En una orden de producción indicamos el producto que queremos elaborar, qué lista de materiales utilizaremos para elaborar ese producto, y la cantidad de productos que vamos a elaborar. Con esto la orden de producción va a saber qué materias primas debe extraer del stock y en qué cantidad, y qué producto final se va a generar. Además Flectra proporciona una gestión de desechos, la producción parcial también es posible.

Al entrar en la sección de órdenes de producción se mostrara lo siguiente:

Se mostraran las órdenes de producción que se han realizado con sus respectivos datos.

Referencia: el código para identificar la orden.

Fecha Prevista: la fecha que se realizara la orden de producción.

Pedido de venta: el número de pedido.

Cliente: el nombre del cliente.

Fecha compromiso: Esta es la fecha de entrega prometida al cliente si se establece el orden de entrega se establecerá en función de esta fecha en lugar de los plazos de entrega del producto.

Custumer reference: es la referencia de cliente.

Producto: el nombre del producto a fabricar.

Unidad de medida: es la medida que está establecida en el producto.

Origen: Referencia al documento que genero esta solicitud de orden de producción.

Disponibilidad del material: son la disponibilidad de los materiales.

Listo: el material está listo para iniciar con el proceso de fabricación.

Esperando: el material no está disponible para iniciar la preparación.

Cantidad: es la cantidad de productos a fabricar.

Borrador: la orden de producción no está confirmado

Confirmado: la orden de producción está confirmada, las reglas de stock y de re-ordenamiento de los componentes.

En progreso: la orden de producción ha comenzado.

Cerrado: la orden de producción está hecha.

Hecho: la orden de producción está hecha y lista para los movimientos de stock se contabilicen.

Cancelado: la orden de producción se canceló.

Para crear una orden de producción seleccione el botón de Crear a continuación se mostrara la siguiente ventana con los siguientes datos:

Producto: el nombre del producto registrado en el stock que se fabricara

Cantidad: la cantidad de productos que se fabricaran

Lista de materiales: los componentes que se tomaran para la fabricación del producto

Fecha prevista: la fecha que se realizara la orden de producción

Responsable: será el nombre de la persona que será el responsable de la fabricación de ese producto.

En caso que el producto no tenga una lista de materiales asignado, usted puede agregar los materiales que lo componen en el apartado de Componentes seleccione en Agregar Línea >> seleccione el componente >> asigne la cantidad a consumir del componente.

Para agregar una orden de trabajo a esa orden de producción diríjase al apartado de Ordenes de trabajo seleccione la opción de Agregar Línea >> asigne un numero de operación >> seleccione un centro de producción >> asigne la fecha de inicio programada >> asigne el tiempo estimado.

En caso de asignarle instrucciones y checklist a esa orden diríjase al apartado de Instructions and Checklist (es necesario haber registrado las instrucciones posteriormente) seleccione la opción de Agregar Línea >> seleccione las instrucciones y los checklist.

Al finalizar de llenar los campos de la orden procesada a Guardar la orden

En caso de confirmar la orden seleccione la opción de Confirmar, al confirmar la orden esta cambiara de borrador ha confirmado y lista para empezar la fabricación del producto.

Como siguiente paso para continuar con el proceso de fabricación diríjase a Órdenes de trabajo, ahí aparecerán todas las órdenes de trabajo que dio de alta en la orden de producción.

Las ordenes de trabajo que están listas para iniciar estarán en el estado de preparación y lado derecho tiene dos opciones:

Iniciar: comienza en tiempo real de la orden de trabajo, ahí es cuando el responsable comienza con la fabricación del producto.

Bloquear: Pone en pausa el tiempo y lo registra como perdido.

Detener: Pausa la orden de trabajo.

Hecho: Da por finalizado la orden y la fabricación del producto.

¿Cómo crear una orden de desconstrucción?

Las órdenes de desconstrucción se utilizan para deshacer un producto terminado en sus componentes.

Al des construir un producto automáticamente se realizan las entradas de inventario a las ubicaciones correspondientes de cada componente con que se ha fabricado el producto, y las cantidades en mano del producto fabricado reducen dependiendo la cantidad de desconstrucciones realizadas a ese producto.

Para crear una nueva orden de desconstrucción dirijas en el menú en Operaciones >> Ordenes de desconstrucción.

Dentro del menú desplegable seleccione el producto que desea desconstruir.

Si el producto seleccionado tiene configurado una lista de materiales, automáticamente marcara por default la lista de materiales que le pertenece.

En Cantidad, ingrese la cantidad de productos desea descontruir.

En caso de querer ser más específico con respecto al producto a desconstruir, seleccione la orden de fabricación del producto.

La Ubicación de origen y la Ubicación de destino se generan automáticamente según las ubicaciones que se les haya indicado en el módulo de inventario.

¿Cómo crear una orden de desecho?

Una orden de desecho le ayuda a eliminar un producto de su inventario. El producto queda registrado en una ubicación de chatarra, lo cual puede ser consultado en informes.

Para crear una nueva orden de desecho realice lo siguiente:

Diríjase en el menú en Operaciones>>Desechar>>Crear.

Seleccione dentro del menú desplegable el producto que desea desechar.

Ingrese la cantidad de productos que desea desechar.

La Ubicación de origen se genera automáticamente con el almacén de origen que se indicó al momento de la creación del producto.

La Ubicación de desecho, se genera automáticamente Virtual Location/Scrap, es la ubicación que viene por defecto cuando desea desechar productos de su inventario.

Ingrese el Documento de origen que desea manejar, este documento vendrá dentro del informe en movimientos de producto.

Guarde los cambios. Para hacer que se efectué la acción de desecho seleccione la opción Validar. Una vez validado, seleccione la opción Movimientos de productos, para consultar la cantidad de productos especificados en la orden se eliminaron de su inventario.

¿Cómo consultar un informe de producción?

Los informes de orden de producción ayudan a analizar información relevante con respecto a las órdenes de producción realizadas, recordando que estas corresponden a las órdenes donde se procesan los productos que se han fabricado.

Para generar un informe de producción diríjase en el menú en Informes>>Ordenes de producción.

Seleccione en Medidas, el tipo de medida de la cual desea obtener información.

La información que se muestra en el informe está organizada a manera de gráfica. A la derecha de la opción Medidas, seleccione el tipo de grafica en que desea visualizar la información, existen diferentes tipos de gráficas, como lo son: grafica de barras, líneas y circular.

A la derecha de los botones de las gráficas seleccione el orden de presentación de dicha información, Descendente o Ascendente.

En el apartado Filtros, seleccione alguno de los filtros que se muestran para visualizar la información de manera más específica con respecto al filtro seleccionado.

En Agrupar por, seleccione alguna opción si desea agrupar la información.

En Favoritos, usted puede seleccionar si desea personalizar la presentación de la información por algún método.

Otra forma de visualizar el contenido del informe es en modo Pivote, para ello seleccione el icono de grafica que se encuentra a derecha de la opción Favoritos. En pivote la información se encuentra organizado a modo de tabla, usted puede agregar o quitar los campos que desea visualizar en dicha tabla para obtener un informe más detallado y especifico.

Consulta de productos de fabricación

El módulo de Fabricación de Flectra, te ayuda a administrar los productos desde la etapa de su diseño hasta la última fase: la entrega. Garantiza un soporte integral para el listado de productos y para sus precios. De igual modo gestiona la adquisición y trabajos con las materias primas necesarias.

¿Cómo ejecutar un planificador?

La automatización es el factor clave para tratar con el negocio en estos días. Varias empresas han aprendido la necesidad de automatizar las operaciones comerciales y ahora confían en ellas para realizar diversas acciones. El desarrollo de varios software de planificación empresarial y de recursos (ERPs) en la nueva era ha ayudado a varias organizaciones a automatizar las operaciones comerciales.

Los planificadores en Flectra a menudo actúan como una metodología o motor de cálculo que permite a los usuarios automatizar las opciones de fabricación y compra de la empresa. Además, las opciones de Flectra permiten a los usuarios enviar cotizaciones de compra automatizadas a los proveedores según las reglas operativas establecidas por el usuario.

Los programadores en Flectra se pueden personalizar para que se ejecuten y operen en función de los intervalos oportunos establecidos por el usuario.

Esta disposición ayuda a los usuarios a actualizarse automáticamente en las existencias de productos y estar en contacto con los clientes y proveedores. Las opciones del programador se pueden crear y personalizar según el deseo de los usuarios teniendo en cuenta las metodologías operativas de sus empresas.

El planificador es el motor de cálculo que planifica y prioriza la producción y las compras. Lo hace automáticamente, de acuerdo con las reglas definidas sobre los productos.

Solo valida las adquisiciones que se confirman pero aún no se han iniciado. Estas reservas de compras iniciarán la producción, las tareas o las compras por sí mismas, dependiendo de la configuración del producto solicitado. Como haría un humano, el planificador tiene en cuenta la prioridad de las operaciones al iniciar reservas y adquisiciones. Las solicitudes urgentes se iniciarán primero.

Para ejecutar el planificador manualmente, diríjase en el menú Planificación >> Ejecutar planificador. El planificador utiliza todos los parámetros relevantes definidos para productos, proveedores y la empresa para priorizar las diferentes órdenes de producción, entregas y compras de proveedores.

¿Cómo dar de alta un centro de producción?

En una organización de fabricación, habrá diferentes etapas a lo largo de un procedimiento de producción del producto. Cada etapa contendrá varios procesos para que necesite diversos tipos de equipos para procesarlos. Por lo tanto, establecer diferentes espacios físicos para un escenario en particular es muy importante. Es por ello la importancia del centro de operación en Flectra Fabricación.

Para dar de alta un centro de trabajo tiene que dirigirse al apartado de Configuración >> seleccione la sección de centros de producción >> presione el botón de Crear

Ingrese los siguientes datos:

Nombre del centro de trabajo

Centros de trabajo alternativos: centros de trabajo que pueden ser sustituidos por este para despachar la producción.

Código: la combinación de caracteres y números

Las horas laborales: define la planificación del recurso

Información general

Ingrese los datos de la producción

Tiempo de eficiencia: este campo es usado para el cálculo para la duración esperada de una orden de trabajo para este centro de producción

La capacidad de producción: número de piezas que se pueden producir en paralelo

OEE: objetivo de eficiencia efectiva general en porcentaje

Tiempo antes de producción: tiempo en minutos para la preparación

Tiempo después de producción: tiempo en minutos para la limpieza.

Coste por hora.

¿Cómo crear instrucciones y listas de verificación para ordenes de fabricación?

Las instrucciones de manufacturación son una serie de órdenes a realizar para la fabricación de un producto. Flectra ofrece la posibilidad de visualizar instrucciones de fabricación para que la persona encargada de la fabricación del producto siga el procedimiento adecuadamente y ordenado.

Flectra le permite crear y administrar instrucciones de fabricación en la configuración. Para añadir una nueva instrucción diríjase al apartado de Configuración >> Manufacturing Instructions >> seleccionar el botón Crear >> escribir la instrucción >> Guardar.

El uso de listas de verificación (Checklist) como información de control y consulta, proporciona un sencillo formato estándar que sirve de instrumento de monitorio y es más fácil de consultar que la información descriptiva de voluminosos manuales.

Estas listas también son especialmente útiles para estimular un monitorio constante de la realización y fiscalización de fabricación.

Para dar de alta las listas de verificación es muy similar que las instrucciones de fabricación, para ello se dirija al apartado de Configuración >> selecciona Manufacturing Checklist >> oprima el botón de crear >> escriba la lista de verificación >> Guardar.

¿Cómo crear instrucciones y listas de verificación para ordenes de trabajo?

Hay que destacar que las instrucciones de órdenes de trabajo no es lo mismo que las ordenes de fabricación, tienen diferentes propósitos, las instrucciones de trabajo (WorkOrden Instructions) tienen el propósito de llevar acabo protocolos para poder manejar la materia prima, las herramientas necesarias y su zona de trabajo.

La listas de verificación de las ordenes de trabajo también juegan un papel importante, las listas serán de gran utilidad para validar el proceso de trabajo se esté llevando correctamente.

Para dar de alta las instrucciones de órdenes de trabajo se dirija al apartado de Configuración >> seleccione la sección de WorkOrden Instrucctions >> presione la opción de Crear >> escriba la instrucción >> Guardar.

Para dar de alta la listas de verificación para las ordenes de trabajo Configuración >> Seleccione la sección de WorkOrden Checklist >> presione la opción de crear >> escriba la lista de verificación >> Guardar.